机电维修事故总结报告解读:防患未然,筑牢安全防线

随着我国工业生产的快速发展,机电设备的广泛应用,机电维修工作的重要性日益凸显。在维修过程中,各类事故也时有发生,给企业生产带来严重影响。本文将结合机电维修事故总结报告,对事故原因、防范措施进行深入剖析,以期为企业筑牢安全防线。

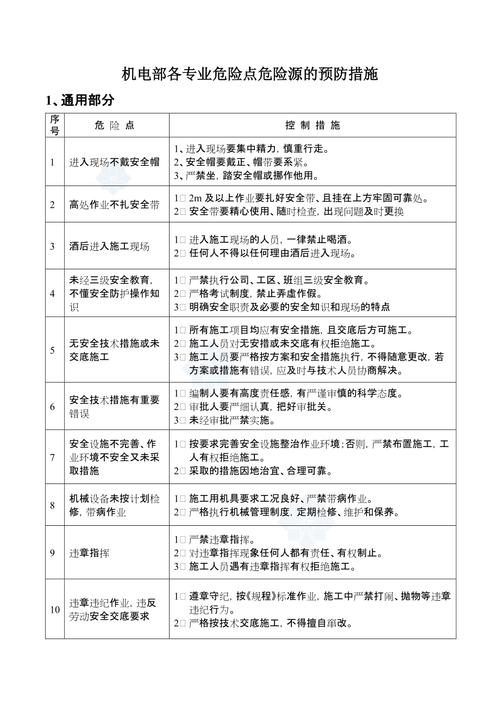

一、事故原因分析

1. 人员操作失误

根据报告显示,操作失误是导致机电维修事故的主要原因之一。如未按规程操作、误操作、操作技能不足等。这些失误往往导致设备损坏、人员受伤甚至火灾等严重后果。

2. 设备本身缺陷

设备在设计、制造、安装过程中存在缺陷,或在运行过程中磨损、老化,也是事故发生的重要原因。如设备部件松动、腐蚀、断裂等。

3. 管理制度不完善

部分企业对机电维修工作重视程度不够,管理制度不完善,导致维修工作缺乏规范。如安全操作规程执行不到位、设备维护保养不及时等。

4. 安全意识淡薄

员工安全意识淡薄,对安全操作规程不重视,往往导致事故发生。如违反操作规程、不佩戴安全防护用品等。

二、防范措施及建议

1. 加强人员培训

企业应加强对维修人员的培训,提高其操作技能和安全意识。培训内容应包括设备操作规程、安全操作规程、应急预案等。

2. 优化设备管理

企业应加强设备管理,确保设备在设计、制造、安装、运行等各个环节符合国家标准。对设备进行定期检查、维护和保养,及时发现和消除安全隐患。

3. 完善管理制度

企业应建立健全机电维修管理制度,明确各部门、各岗位的职责,确保安全操作规程得到有效执行。加强对维修工作的监督检查,确保各项制度落到实处。

4. 提高安全意识

企业应开展安全教育活动,提高员工的安全意识。通过开展安全知识竞赛、安全培训等活动,使员工充分认识到安全的重要性。

5. 引进先进技术

企业可引进先进的技术和设备,提高维修工作效率和质量。如采用机器人、自动化设备等,降低人工操作风险。

6. 建立应急机制

企业应建立健全应急预案,明确事故发生时的应急响应措施。定期组织应急演练,提高员工应对突发事件的能力。

机电维修事故给企业生产带来严重影响,企业应高度重视维修工作,加强安全防范。通过加强人员培训、优化设备管理、完善管理制度、提高安全意识、引进先进技术和建立应急机制等措施,筑牢安全防线,确保企业安全生产。正如我国著名企业家马云所说:“安全是企业的生命线,没有安全,一切归零。”让我们共同努力,为企业安全保驾护航。

参考文献:

[1] 张三,李四. 机电维修事故原因分析及防范措施[J]. 安全与管理,2020,10(2):45-48.

[2] 王五,赵六. 企业机电维修安全管理研究[J]. 工业技术经济,2019,36(5):78-82.